干式螺杆真空泵在原料药生产工艺中的应用

访问: / 发布时间:2020-07-20

干式螺杆真空泵

在原料药生产工艺中的应用

在原料药生产工艺中的应用

一.概述

采用溶媒结晶工艺的原料药,通常在结晶后进行过滤(固液分离)、洗涤和真空干燥。常见的真空干燥器有双锥干燥器和过滤洗涤干燥一体机(三合一)。固液分离的工艺不同,物料含湿量不同,含湿量(干基)通常在20%~200%。干燥后原料药成品的含湿量(干基)一般要求低于5%(结晶水除外)。湿物料所带溶媒通常是易燃、易爆、有毒、有害的危险化学品,它们在干燥过程中被真空泵组抽走。

真空泵组有湿式和干式两大类。传统的湿式真空干燥系统由于受使用湿式真空泵工作时需要液体做工作液及湿式真空泵所能达到的极限真空的局限, 不仅能耗高、生产效率低、不能充分回收溶媒,而且产生大量的废水、废气;这不仅对化学制药企业形成成本压力,更对健康、安全和环保带来挑战。采用干式真空系统,不仅可以实现溶剂的全回收, 以及废水和废气的零排放,而且可以做到节能和生产效率的大幅提高。

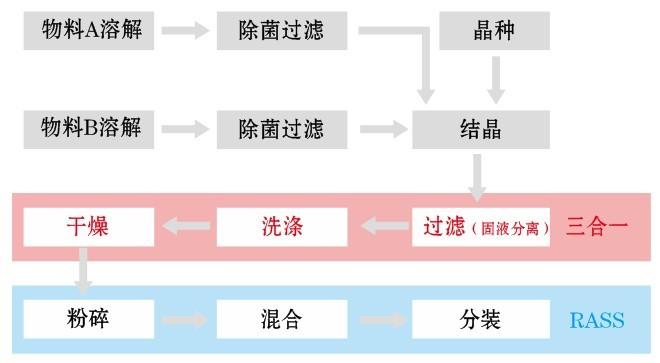

二.有机溶剂的特性及其冷凝方式

原料药生产常用的溶媒是甲醇、丙酮、乙醇等有机溶剂或其他复合溶剂,它们的共同特点是低沸点、高饱和蒸汽压。对于抽滤和干燥工艺来说,通常有真空泵前和泵后冷凝两种方式,也称为进气侧冷凝和排气侧冷凝,都需要把介质冷却到工作压力对应的沸点之下。几种常用有机溶剂的蒸汽压曲线(见图1)。从曲线看出,在干燥工艺的极限压力范围(0.1 ~100 Pa)内,三种溶剂的沸点在-90℃与-30℃之间,必须采用深冷或冷阱冷凝。而在常压下(≤ 1.013×105Pa),三种溶剂的沸点在56℃与78℃之间,只须用循环水即可冷凝。二者比较,排气侧冷凝回收的条件最简单,也是最经济的。

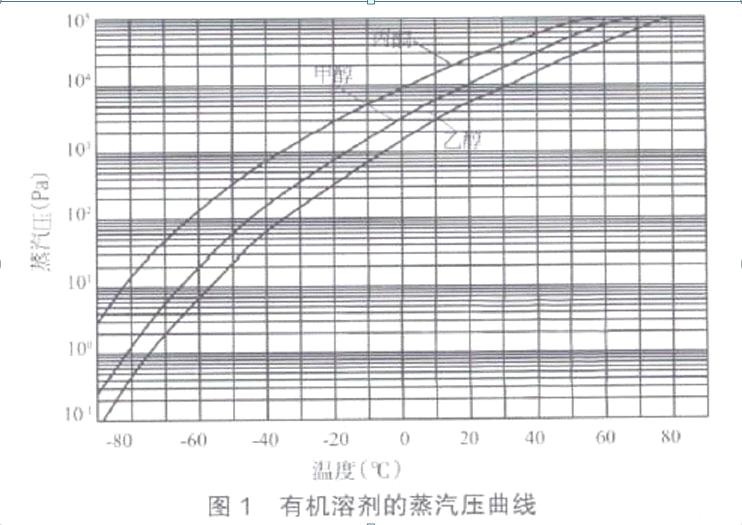

三.湿式真空系统

湿式真空系统普遍选用液环泵或液环罗茨真空泵组。液环泵的密封冷却液在运行中会溶解或吸收部分有机溶媒,在气液分离器中分成废气和高浓度有机废水(或废液),这两部分都需要处理。针对湿式真空泵运行原理和有机溶剂的特性,有多种湿式干燥真空系统(流程见图2),各系统的特点如下:

1.泵前冷凝溶剂型(见图2-a)

在泵前加冷凝器或冷阱,回收部分溶剂。优点:回收了部分溶剂,提高了真空系统效率。缺点:需要配置深冷或冷阱,投资和运行成本高。

2.废水直排型(见图2-b)

泵前、泵后没有处理,废水直排污水处理装置或委外处理。缺点:污水处理负荷大,耗水量大,成本高。

3.废水循环型(见图2-c)

密封液冷却循环使用,定期处理溶解饱和的废液。优点:耗水量降低。缺点:液环泵会出现气蚀现象和效率降低现象,废液处理成本高。

4.泵后回收溶剂型(见图2-d)

对废液进行蒸馏或膜分离回收溶媒,废液冷却循环再用。优点:回收大部分溶剂。缺点:回收系统占地面积大、能耗高(尤其是蒸馏回收)、投资和运行成本高。

从上述分析看出,虽然设计了多种湿式真空系统,以期回收溶剂,减少污染排放,但效果不佳。这是由溶媒特性和湿式真空泵本身特点所决定的,只有使用干式真空系统和配套的冷凝回收系统,才能彻底解决这个问题。

图2 湿式真空泵的系统流程图

四.干式真空系统在原料药生产工艺中的应用

(一)在原料药结晶工艺中的应用

结晶是从均一溶液中析出固体晶体的过程,一般包含过饱和溶液的形成、晶核生成、晶种成形三个过程。从目前化学原料药生产看,存在的问题主要有结晶析出不彻底、纯度不够、晶型差或不一致、结晶时间过长、发生粘壁等现象。

工艺介绍:将前道工序制备的青霉素钠盐溶液通过真空上料进入到结晶罐中,在真空状态下通过蒸气加热、搅拌器搅拌、添加丁醇将青霉素溶液中的水分和丁醇抽到冷凝器中冷凝至集液罐,可重复利用。见示意图:

图3 干式真空泵在结晶工艺中的流程图

(二) 在有机溶剂抽滤工艺中的应用

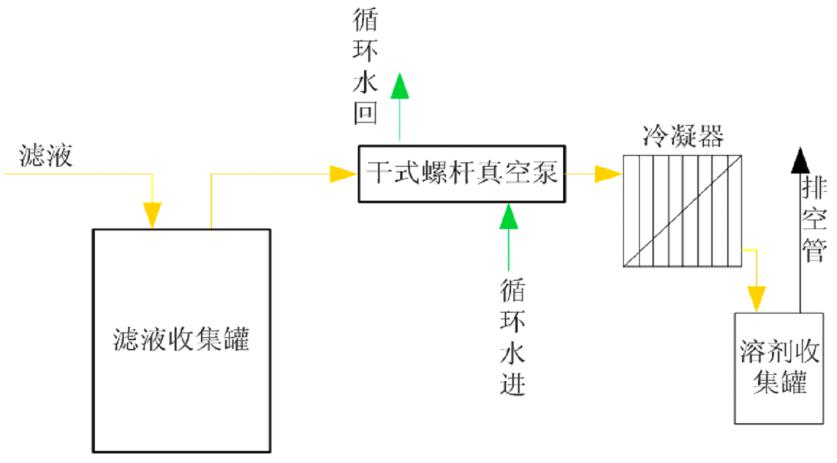

在制药工艺中有很多的步骤需要将固、液混合物中的固体与液体分离,在这个分离过程中大多使用抽滤方式来实现。实验测试液体组成为95:5的丙酮、乙醇混合液,使用干式螺杆真空泵的工艺流程如下:

图4 干式螺杆真空泵在抽滤过程中的工艺流程图

(三) 在减压干燥工艺中的应用

溶剂结晶工艺的原料药生产过程中,需要使用减压干燥,以去除湿料中所含的有机溶剂、水分。目前行业中普遍的做法是采用水环泵的真空机组来提供真空,粉料干燥时,溶剂蒸发后进入水环泵的工作液(水)中,再以气态(二次挥发)挥散到大气中,或随废水排放,增加废气废水处理压力,采用干式螺杆真空泵,可以显著的降低有机溶剂的排放,并收到良好的经济效益。

图5 干式螺杆真空泵在减压干燥过程的工艺流程图

五、结论

干式螺杆真空泵在原料药生产工艺中的应用,不仅可通过降低产品的干燥时间缩短工艺周期、提高生产效率、降低用水量、节约能源、提高产品品质、回收溶媒产生明显的经济效益,同时可减轻废水、废气处理压力,收到显著的环境和社会效益。

随着国家节能减排、环保政策的逐步落实,不仅在新建项目原料药生产工艺中采用干式真空系统已经成为一种趋势,而且在技改项目中必将全面取代湿式真空泵系统。